„Monştrii“ metalici din mijlocul mării: istoria tumultuoasă a celor şapte platforme de foraj marin realizate la Galaţi

0

La aproape patru decenii de la finalizarea ei, prima platformă construită în România - Gloria - operează încă pentru Petrom. Din păcate, celelalte şase construite până la Revoluţie operează pentru companii străine.

Vă propunem să vă reamintiţi de patformele petroliere româneşti construite la Galaţi. Primele dintre ele au fost construite în urmă mai bine de patru decenii, însă lumea a uitat de importanţa acestora în primul rând pentru că toate au fost înstrăinate unor companii din alte ţări.

De la preşedintele asociaţiei Tehnopol, inginerul Gelu Kahu, aflăm că deşi se află la o distanţă considerabil de mare, adică locul unde aceste platforme urmau să opereze, Galaţiul a fost ales pentru construirea lor tocmai pentru că aici erau cei mai buni specialişti. Între 1974 şi 1988, la Şantierul Naval din Galaţi s-au construit şapte platforme: „Gloria”, „Orizont”, „Prometeu”, „Fortuna”, „Atlas”, „Jupiter” şi „Saturn”.

„Ideea a pornit de la oportunitatea exploatării rezervelor de petrol şi gaze existente pe platforma continentală a Mării Negre adiacentă României. A fost nevoie de un studiu aprofundat pentru cunoaşterea tehnologiilor şi a preţurilor pe plan mondial, în urma căruia autorităţile au decis să construiască în ţară platformele, cu un import minim şi prin cumpărarea unei licenţe pentru realizarea acestora”, spunea inginerul Gelu Kahu într-unul din numerele revistei de specialitate „Colcviile Navale gălăţene”.

În aceste condiţii, a fost înfiinţată o instituţie specializată, denumită Petromar, care urma să gestioneze această problemă.

„Autorităţile de la acea vreme au decis ca platformele să se construiască la Şantierul Naval Galaţi. Angajaţii de aici aveau experienţă în construcţii metalice şi se pricepeau foarte bine la sudură. Asta în ciuda faptului că Galaţiul este departe de Marea Neagră şi astfel platformele trebuiau transportate pe Dunăre, cu măsuri deosebite de remorcare pentru a ajunge la mare în condiţii de siguranţă”, spune la rândul lui inginerul Vasile Lăcătuş, unul dintre oamenii care au coordonat operaţiunile de construire a acestor platforme.

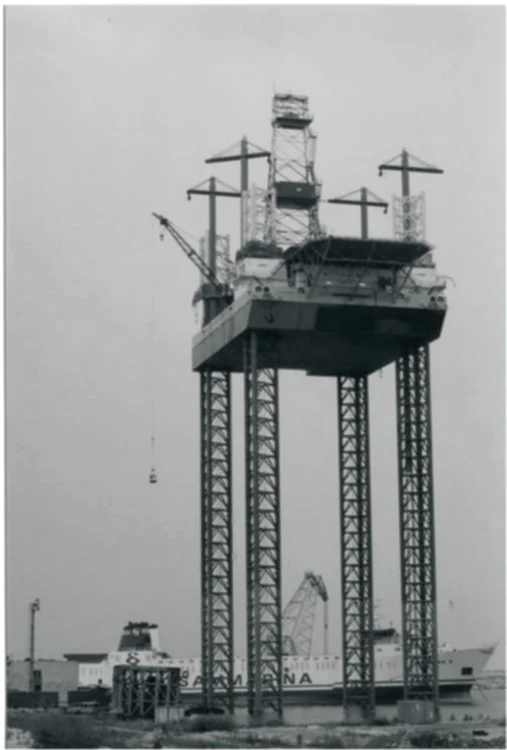

Petromar-ul a decis la acea vreme că pentru condiţiile din Marea Neagră, unde apele pot deveni agitate, cu valuri până la 10 metri în opt ore, ar fi foarte bune platformele autoridicătoare cu patru picioare şi instalaţie hidraulică de ridicare şi coborâre. Ele puteau ajunge cu forajul până la aproape 100 de metri adâncime.

În 1974, a început construcţia primei platforme de foraj: Gloria. Inginerul Vasile Lăcătuş ne descrie forma acestei platforme:

„Platforma are un corp metalic de forma unui paralelipiped dreptunghic având o lungime de 52,46 metri, o lăţime de 40,82 metri şi o înălţime de circa 6,4 metri. În colţurile corpului se găsesc patru cabine metalice de forma unui paralelipiped cu baza un pătrat. Atât în corpul metalic, cât şi în aceste cabine se găsesc locaşurile prin care coboară şi urcă picioarele. În partea din faţă se găseşte montată o suprastructură în care sunt amenajate cabinele pentru personalul de deservire a platformei, circa 50 persoane”, descrie pe scurt inginerul. Acesta continuă:

De suprastructură este încastrat un heliport. În partea din spate, pe punte, este montată turla de foraj care are o înălţime de 44 metri şi permite executarea de foraje până la o adâncime de 6.000 metri. În interiorul corpului sunt montate echipamentele pentru alimentarea cu energie electrică, echipamentele pentru deservirea turlei de foraj şi echipamentele pentru instalaţia hidraulică de ridicare. Ambarcarea materialelor consumabile şi alimentarea turlei de foraj cu ţevi de foraj se realizează cu două macarale amplasate pe puntea corpului metalic. Picioarele platformei au forma unor grinzi cu zăbrele - în secţiune transversală au forma unui triunghi echilateral - în vârfurile cărora se găsesc amplasate ţevile principale

Aşa cum era de aşteptat, nu totul a decurs perfect. Primele probleme care au apărut erau legate de prelucrarea, asamblarea, sudarea şi montarea oţelurilor de înaltă rezistenţă, de montarea corpului şi lansarea acestuia la apă. Cala de lansare era proiectată pentru lăţimi de 26 metri, faţă de 40,82 metri cât era lăţimea platformelor. În momentul începerii construcţiei primei platforme în ţara noastră, utilizarea oţelurilor de înaltă rezistenţă la construcţii metalice se făcea pentru prima dată. Dat fiind faptul că execuţia lucrărilor din oţel de înaltă rezistenţă necesită o tehnologie specială, pentru asamblarea şi sudarea secţiilor corpului şi a picioarelor, a fost repatriată o hală separată faţă de cele pentru construcţia secţiilor de nave, iar sudorii au fost şcolarizaţi şi testaţi pentru a avea îndemânarea necesară pentru a executa tipurile de sudură a oţelului de înaltă rezistenţă.

Primele probleme cu americanii

După execuţia primelor secţii de înaltă rezistenţă, la controlul lor s-au găsit fisuri de adâncimi diferite la unele suduri care erau amplasate pe direcţia transversală a tablelor. În urma acestui fapt, Departamentul de control a calităţii a oprit procesul de producţie până la clarificarea tehnică a acestui fenomen. Pentru început, Şantierul s-a adresat Institutului de Sudură Timişoara, care a comunicat că are informaţii din literatura de specialitate că la tablele de grosimi mari apar astfel de fisuri la sudurile situate pe direcţia transversală a tablelor. Acest fenomen, în literatura de specialitate a fost denumit „lamelar tearing”, care tradus în română, are denumirea de „destrămare lamelară”. Deoarece fenomenul respectiv n-a fost studiat de Institut, nu se poate pronunţa asupra cauzelor care generează acest fenomen şi asupra modului de remediere a lui.

Pentru clarificarea acestui fenomen, specialiştii din compartimentul tehnic al Şantierului au executat la laboratorul de sudură mai multe probe şi o serie de epruvete care au fost supuse controlului metalografic. Prin compararea rezultatelor de la tablele ce au avut fisuri şi de la tablele care n-au avut fisuri s-a concluzionat că tablele în a căror compoziţie chimică se găseau sulful şi vanadiul în cantităţi mari apăreau fisuri la suduri. Pe baza rezultatelor s-au stabilit cantităţile maxime de sulf şi de vanadiu ce trebuia sa le conţină tablele pentru a fi folosite în continuare la execuţia secţiilor. Partea interesantă este că materia primă a venit din SUA, pe baza condiţii tehnice furnizate de lincenţiator. La reclamaţia făcută de Şantier, firma din Statele Unite care livrase aceste table a acceptat totuşi să livreze alte table, cu compoziţia chimică corectată. Tot pe baza probelor de laborator s-a stabilit şi procedeul tehnic de remediere a secţiilor găsite cu fisuri, pentru ca acestea să nu fie rebutate. La sfârşitul cercetărilor, compartimentul tehnic a elaborat instrucţiunile tehnice necesare şi procesul de producţie s-a reluat după trei luni de întrerupere.

Pentru secţiile de la picioare, una dintre cerinţele tehnice consta în realizarea de suduri pe o singură parte, cu pătrundere totală şi realizarea lor la toleranţe de execuţie de câţiva milimetri. Printre măsurile luate a fost si procurarea unei maşini de tăiat ţevi de la firma Muller. Cu ajutorul acestei maşini s-au debitat orizontale şi diagonalele la lungimea necesară, iar la capete s-au realizat profilele necesare nodului de îmbinare, plus prelucrarea pentru sudură.

De menţionat că sudarea secţiilor de înaltă rezistenţă de la corpul metalic şi de la picioare s-a făcut cu preîncălzire şi menţinerea acestei temperaturi în anumite limite, iar electrozii erau încălziţi în cuptoare electrice şi se foloseau tot în anumite limite de temperatură. Montajul platformei s-a făcut pe cala de la Dunăre, care era demisionată pentru nave până la 18.000 tdw, unde s-au făcut amenajările necesare lansării la apă a ei, aceasta având loc la data de 9 octombrie 1975. După lansare, s-au montat o parte din secţiile pentru picioare, atât cât să permită ca platforma, în timpul deplasării sale pe Dunăre, să poată trece pe sub cablurile electrice de înaltă tensiune din zona oraşului Isaccea. După finalizarea tuturor lucrărilor, a probării echipamentelor din compartimentul maşini şi a instalaţiei hidraulice de ridicare, s-a organizat transportul ei la mare de către AFDJ Galaţi. Acesta s-a realizat cu patru remorchere: un remorcher mare pentru tracţiune în faţă, două remorchere laterale, pentru cotire stânga-dreapta şi marş înpoi - dacă era cazul - şi un remorcher de rezervă. Separat de platforma, s-au transportat secţiile de picioare care n-au putut fi montate la Galaţi, cu un cargou de 15.000 tdw.

La mare, platforma a acostat în portul Constanţa la dana Petromar, unde s-a continuat montarea secţiilor de la picioare, care s-a realizat prin ambarcarea în colţurile corpului platformei a patru secţii, urmată de ridicarea corpului până la vârful picioarelor, aşezarea secţiilor din colţuri pe vârfurile picioarelor, sudarea lor, urmată apoi de coborârea corpului pentru a ambarca următoarele secţii. După terminarea montării secţiilor de la picioare s-a făcut verificarea verticalităţii, care a fost de 4 milimetri faţă de 6 milimetri, cât era prescris. Platforma, complet gata, s-a livrat la Petromar pe data de 19 august 1976.

Platformă de foraj marin Gloria şi-a început activitatea de foraj la 16 septembrie 1976, la o distanţă de 72 mile marine în largul Mării Negre, la o adâncime maximă a apei de 65 metri. După ce s-a dovedit că prima platformă a dat rezultatele scontate, s-a dat comanda pentru platforma a doua, care s-a executat identic ca prima, fără a se repeta necazurile şi s-a livrat la Petromar pe data de 24 octombrie 1981. Platforma este cunoscută sub numele de Orizont. Aceasta a trecut printr-o aventură

încă din primele ei ore pe mare.

„Din senin apărut o furtună care s-a intensificat până la gradul 8 şi valuri de nouă metri. Deşi s-a apreciat că platforma va putea fi manevrată de remorchere, parâmele de remorcare s-au rupt, platforma a rămas în voia valurilor şi a început să se deplaseze către ţărm, în dreptul localităţii Agigea. Specialiştii Petromar, conştienţi că platforma era în pericol sa fie avariată, au trecut la ridicarea ei pe picioare, operaţiune care s-a realizat cu şocuri foarte mari în momentul în care piciorele au venit în contact cu fundul mării. După ce marea s-a liniştit, s-a făcut un control general asupra corpului şi a picioarelor pentru a vedea dacă nu sunt fisuri. La acest control s-au găsit îndoite trei ţevi de la heliport, o orizontală şi două diagonale de la un picior, care au fost înlocuite”, povesteşte inginerul Vasile Lăcătuşu.

Inginerul Vasile Lăcătuş. Foto: Anconav.ro

Ulterior, Şantierul a primit o comandă pentru alte trei platforme, adică numărul 3, 4 şi 5. Cu ocazia negocierilor cu lincenţiatorul platformei, acesta a solicitat un preţ de cinci ori mai mare decât la prima platformă. Dat fiind că asigurarea plafonului valutar era o imposibilitate, s-a propus de către Şantier asimilarea în ţară a instalaţiei hidraulice, cu importarea numai a armăturilor instalaţiei hidraulice şi a aparaturii pentru tablourile de comandă. Propunerea Şantierului a fost privită cu multă neîncredere şi s-a investigat de către Industrial Export, cu asistenţa tehnică a Petromarului, găsirea unui alt furnizor sau a unei alte soluţii de ridicare, dar fără rezultat. În acel moment, Ministrul Adjunct, Constantin Nicolae, care răspundea pe linie ierarhică de Şantier, a hotărât asimilarea în ţară a instalaţiei hidraulice, punând astfel capăt discuţiilor şi eliminând sentimentele de neîncredere în capacitatea specialiştilor gălăţeni de a reliza platformele cu echipamente din ţară, cu un import minim de completare.

Proiectul de execuţie a instalaţiei hidraulice de ridicare s-a realizat de către Institutul Hidraulica Timişoara, cilindrii hidraulici s-au realizat la ICMR Reşiţa, tablourile la Întreprinderea Mecanică Navală Galaţi, iar importul de completare s-a făcut de la o firmă din Viena, Tehniche Hidrauliche. Valoarea importului de completare pentru toate cele trei platforme a fost o cincime din valoarea importului cerut de licenţiator, pentru o singură platformă. Costul total al echipamentelor asimilate în ţară plus importul de completare, s-a situat sub valoarea cerută de licenţiator. Tot pentru platformele 3-5, tabla din oţel de înaltă rezistenţă s-a executat la Combinatul Siderurgic Galaţi, ţevile principale (diametru 915 mm) de la picioare s-au executat de către Întreprinderea Griviţa Roşie Bucureşti, iar ţevile pentru orizontale şi diagonale s-au executat de către Intreprinderea de ţevi Roman. Instalaţia hidraulică de ridicare pentru platformele 3-5 s-a realizat fără nici un fel de probleme, cu importul de completare de la firma din Viena, execuţia ei făcându-se sub coordonarea inginerului Guţu Alexandru.

Au fost construite în total şapte platforme de foraj marin: Gloria (august 1976), Orizont (octombrie 1981), Prometeu (septembrie 1984), Fortuna (martie 1985), Atlas (noiembrie 1985), Jupiter (iunie 1987) şi Saturn (iulie 1988). Petromar a mai comandat alte două platforme, care la sfârşitul anului 1989 erau în stadiu de montare a corpului pe cala de lansare. Ca urmare a reducerii fondurilor de investiţii începând cu anul 1990, aceste platforme nu s-au mai finalizat. Aflate în posesia companiei Petromar, şase dintre cele şapte platforme au fost vândute companiei Grup Servicii Petroliere - GSP, la sfârşitul anului 2005, Petromar rămânând numai cu platforma Gloria, care se găsea în Marea Neagră şi executa extracţia de petrol. După cumpărarea celor şase platforme, GSP a vândut platforma Fortuna la o societate iraniană, care i-a schimbat numele şi o foloseşte pentru lucrările ei. După cumpărare, Firma GSP a executat lucrări de modernizare a lor, cu excepţia platformei Prometeu, ce urmează a fi modernizată în viitorul apropiat.

Din informaţiile recente, rezultă că platformele Orizont şi Atlas sunt situate în Golful Persic şi închiriate de către compania Iranian Offshore Engineering and Construction, care le foloseşte pentru prospectarea de gaze naturale. Platforma Prometeu se găseşte în Şantierul de la Agigea şi se are în vedere modernizarea ei, pentru a fi introdusă în exploatare. Platforma Jupiter execută foraje în Marea Neagră, în zona litoralului turc. Iar platforma Saturn lucrează în Tunisia şi urmează a fi mutată pentru lucrări în Marea Nordului.